Как самому изготовить главное зеркало

для небольшого рефлектора системы Ньютона

Александр Зенькович

Введение

Еще совсем недавно приобрести какую-либо оптику, пригодную для изготовления достаточно мощного телескопа хорошего качества было крайне трудно, почти невозможно, особенно любителям, живущим на периферии. Сейчас ситуация изменилась: различные фирмы предлагают приличный ассортимент астрономических зеркал, комплектов оптики, аксессуаров. Хорошим вариантом для начинающих, на мой взгляд, является приобретение комплектов оптики и других узлов через интернет-магазин журнала "Звездочет". Такое решение позволяет сравнительно недорого и в короткие сроки обзавестись телескопом апертурой 110 -150 мм, по своим параметрам приближающимся к инструментам Новосибирского приборостроительного завода.

Однако "отряды" астрономов-любителей, пытающихся, и часто успешно, изготовить оптику для своих телескопов самостоятельно, не редеют! Причины могут быть разные: любознательность, желание построить телескоп большей апертуры (все-таки оптика большого диаметра дорога) или интересной оптической схемы. Но начинать нужно с малого - с изготовления 100 - 150 мм зеркала, которое может быть основой для конструирования хорошего "ньютоновского" рефлектора. Это и будет нашей задачей: приобретение знаний, навыков, овладевание основными приемами работы на конкретном примере работы над 115-мм зеркалом.

Несколько слов о специфике изготовления оптических деталей. Отличительной особенностью такого рода работы является высокая точность, или, говоря техническим языком, малые допуски на геометрические параметры изделий. Если говорить об астрономическом зеркале, то такими параметрами являются форма и шероховатость (точнее "гладкость") отражающей поверхности. Поверхность одиночного зеркала способна строить неискаженное изображение светящейся точки ("звезды") только, если она имеет форму параболоида. Такое зеркало называется "параболическим" и применяется в качестве объектива для большинства рефлекторов Ньютона. Кроме того, качество изображения зависит от качества полированной поверхности, существующие микронеровности могут рассеивать отражаемый свет и снижать контрастность слабых объектов, создавать ореолы вокруг ярких. Понятно, что величина отступлений от параболоида и размер микронеровностей должны быть значительно меньше длины волны света. На практике установлено, что эта величина составляет:

Длина волны света / 8

(так называемый критерий Рэлея).

Для желто-зеленых лучей, к которым наиболее чувствителен человеческий глаз, эта величина составляет

0,56 мкм / 8 = 0,07 мкм.

Как же достичь такой высокой точности, ведь вышеназванная величина исчезающе мала и не поддается традиционным методам измерения? Это и будет рассмотрено в следующих разделах. Скажу только, что мы будем делать не параболическое, а сферическое зеркало. Почему? Потому что изготовить его значительно легче, причем, если поверхность сферы не будет отличаться от поверхности параболоида более, чем на 1/8 длины волны света, то она будет работать не хуже последнего. Это понятно из критерия Рэлея. Давайте теперь сравним окружность и параболу. Чем они отличаются?

| | Из рисунка видно, что окружность имеет одинаковую кривизну во всех точках. Парабола же обладает переменной кривизной, которая максимальна в вершине параболы, а с удалением от вершины уменьшается.

Видно также, что на каком-то своем отрезке парабола очень близка к окружности, а далее эти кривые расходятся. Именно этот участок, применительно к сферической поверхности, нас и интересует.

Для того, чтобы форма поверхности сферического зеркала не отличалась от параболоида на величину более 0,07 мкм, оно должно удовлетворять определенному соотношению диаметра D и радиуса кривизны R. При этом надо иметь в виду, что:

R = 2F,

где "F" - фокусное расстояние зеркала. |

Составим небольшую табличку: Минимальное соотношение F/D для сферических зеркал| D, мм | 80 | 115 | 150 | 200 | | F/D | 6,55 | 7,39 | 8,08 | 8,89 |

|

При выборе материала для заготовки нашего зеркала необходимо еще учитывать, что оно должно обладать достаточной толщиной, иначе деформации зеркала под воздействием собственного веса вызовут порчу изображения, если они превысят по своей величине 1/8 длины волны света. Также, при обработке заготовка может гнуться, что затруднит получение правильной поверхности. С увеличением диаметра требования к толщине зеркала быстро растут, что можно увидеть из следующей таблички:

Зависимость толщины стеклянного диска для заготовки от диаметра зеркала| D, мм | 80 | 115 | 150 | 200 | | b, мм | 4,6 | 9,6 | 16,3 | 29,0 |

|

Из этой таблицы видно, что для изготовления небольшого зеркала диаметром 80...120 мм можно воспользоваться обычным зеркальным или витринным стеклом, важно, чтобы оно не было закаленным ("сталинит"), иначе такое зеркало будет сильно коробиться. Если же мы захотим построить более крупный телескоп, лучше приобрести специальную оптическую заготовку. Значения в этих таблицах рассчитаны с использованием формул, которые приводятся практически во всех книгах по телескопостроению и оптике, приведенных в списке литературы.

Надо отметить, что толщины зеркал в последней таблице соответствуют случаю "разгрузки на 3 точки", при разгрузке зеркала на большее число опор, эти величины можно уменьшить, но мы не будем усложнять себе работу и ограничимся на первый раз рекомендуемыми толщинами дисков.

Кроме заготовки или куска толстого, не менее 10 мм, стекла нам понадобится некоторое количество абразивных порошков разных размеров, немного битума, канифоль, полирит и некоторые приспособления, которые мы изготовим по ходу работы.

Подготовительные работы

В процессе подготовки нам предстоит выполнить следующие работы:

- Изготовление или приобретение абразивов

- Кругление заготовки

- Изготовление вращающегося столика

- Обдирка (придание наобходимой вогнутости) лицевой поверхности зеркала

- Изготовление шлифовальника

Абразивы

Итак мы нашли подходящий кусок зеркального или ветринного стекла, для зеркала диаметром 115 мм его толщина должна быть не менее 10 мм. Теперь самое время позаботиться об абразивах. Для моего зеркала все абразивы я изготовил самостоятельно, однако, если изготовление грубых и средних порошков не очень трудоемко, то изготовление так называемых "минутников" - дело довольно хлопотное. Поэтому я настоятельно рекомендую при первой возможности приобрести готовые микропорошки. Впрочем, если это не удастся, либо любитель по каким-то причинам захочет изготовить их сам, после кругления заготовки и обдирки получится достаточно "сырья" для изготовления микропорошков. В этом случае отсылаю его к списку литературы, где этот вопрос рассмотрен достаточно подробно, особенно в книге М.С.Навашина.

Для того, чтобы читателю легче было ориентироваться, приведу таблицу, заимствованную в общем виде у Д.Д.Максутова ("Изготовление и исследование астрономической оптики", Л.- М., 1948 г.), но переработанную в соответствии с ГОСТ:

Классификация абразивных порошков

| Сеяные абразивы, № по ГОСТ | 40 | 25 | 20 | 16 | 12 | 10 | 8 | 6 | 5 | 4 | 3 | | | | | | | Отмученные абразивы ("минутники") | | | | | | | | | | | M40 | M28 | M20 | M14 | M10 | M7 | | Средний размер зерен, мкм | 400-315 | 315-250 | 250-200 | 200-160 | 160-125 | 125-100 | 100-80 | 80-63 | 63-50 | 50-40 | 40-28 | 28-20 | 20-14 | 14-10 | 10-7 | 7-5 |

|

Нет необходимости использовать все перечисленные в таблице номера. Основным условием при шлифовке является уменьшение каждого последующего номера абразива примерно в два раза по сравнению с предыдущим. При этом шлифовка идет достаточно быстро. При невыполнении этого условия, т.е. при большем различии в размерах зерен, тоже можно хорошо отшлифовать поверхность, но на это уйдет неоправданно больше времени (иногда в десятки раз!). Мне удалось изготовить номера: 40, 20, 12, 6, М40, М20, М10 и М7. Забегая немного вперед скажу, что мой М40 оказался на самом деле М20, а М10 и М7 имели практичнски одинаковый средний размер фракции - 7 мкм. Поэтому у меня получился слишком большой "разрыв" между № 6 и М20, и тонкая шлифовка заняла слишком много времени. Но у меня тогда не было другого выхода. Злополучный М40 мне не удавалось извлечь ни из какого материала, что я только ни делал. Со временем мне удалось достать заводские порошки, но шлифовка уже была закончена...

Для изготовления сеяных абразивов хорошо подходят металлические сита для муки, продающиеся на рынках. Размер ячейки легко измерить линейкой, с применением лупы. Я так и сделал: пошел на рынок с линейкой и лупой и купил нужные сита, те номера, которых не было, я заказал, и их мне вскоре принесли. Таким образом мне удалось изготовить номера: 70 (его нет в таблице, размер 700 - 400 мкм), 40, 20, 12, и 6. Микропорошки М40, М20, М10 я изготовил из отходов после кругления и грубой шлифовки.

Кругление заготовки

Для изготовления 115 мм диска из 10 мм витринного стекла я применил следующую технологию. Сначала, в стекольной мастерской, где я нашел этот пылящийся в углу старый кусок стекла, я попросил нарезать мне несколько восьмиугольных заготовок нужного размера. Затем выточил два стальных диска по диаметру будущего зеркала. Толщина дисков также составила 10 мм. Их я использовал в качестве шаблонов, а, впоследствии, один - для шлифовальника, другой для полировальника.

| | На восьмиугольную заготовку расплавленной смолой наклеивались с двух сторон защитные 3-мм стекла, затем стальные шаблоны. Вся склейка обтачивалась в тазу, под слоем воды сначала на грубом абразивном камне, а затем на более мелком. Работа велась со значительным нажимом, но плавными движениями и без ударов. После того, как все выступающие углы были сточены, и весь "сэндвич" приобрел круглую форму, склейка была помещена на электроплитку, на лист металла (лучше асбеста), и очень осторожно нагрета до расплавления смолы. |

| | После этого шаблоны, защитные стекла и заготовка были разъединены. Полученный круглый диск был отмыт сначала бензином, затем хозяйственным мылом. Форма его получилась правильной с погрешностью не более 0,5 мм. Таким образом я изготовил три 115 заготовки, одна из них (первая) лопнула при нагревании - слишком сильный нагрев! Последняя получилась почти идеальной формы, на ее кругление я затратил не более четырех часов.

После получения стеклянного диска необходимо выполнить еще две подготовительные операции: сделать фаски по краям заготовки и обработать заднюю поверхность будущего зеркала. |

| | Фаску лучше всего сделать при помощи мелкого точильного бруска "оселка", обильно смачивая его водой.

Ширина фаски 1 ... 1.5 мм, выполняется она на обоих сторонах зеркала - на лицевой и на обратной. Чтобы контролировать "геометрию" лицевой поверхности зеркала (получение правильного круга), по ходу нанесения фаски, я пользовался шаблоном диаметром 113 мм, вырезанным из плотной бумаги. |

Шлифовка задней поверхности призвана убрать небольшие выколки, царапины, сделать наше изделие более привлекательным, к тому же это несколько снимает внутренние напряжения в стекле. Я шлифовку провел на куске толстого стекла сначала порошком среднего размера, при этом исчезли все небольшие выколки и царапины, затем довел поверхность до М40. Некоторые любители доводят ее до полировки.

Теперь мы подходим к более интересному этапу: получению необходимой вогнутости лицевой поверхности нашего зеркала. Эта работа производится грубым шлифзерном предпочтительно кольцевым шлифовальником. Но сначала для удобства работы изготовим простейший поворотный столик, ведь заготовку нам придется вращать, обрабатывая ее по разным радиусам.

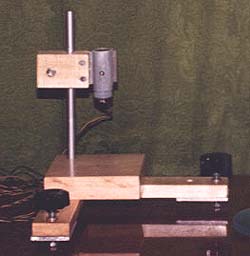

Простейший столик состоит из двух толстых досок квадратной формы, скрепленных между собой осью, в простейшем случае гвоздем. На верхней дощечке между трех пробок устанавливается зеркало или шлифовальник так, чтобы их поверхность выступала над пробками. Я несколько усложнил конструкцию, применив своеобразный шарнир - два точеных стальных диска, соединенных между собой стальным же "пальцем". Трущиеся части смазаны солидолом, деревянные детали хорошо проолифлены, т.к. в процессе работы будут подвергаться воздействию воды. Основание "станочка" и поворотная доска прикручены к дискам шурупами. На верхней фотографии этот станочек находится в правой части рабочего стола.

Обдирка

Обдирка (получение первоначального грубого углубления) производится кольцевым шлифовальником (обрезок чугунной или стальной толстостенной трубы) размером 0,3 ... 0,5 от диаметра зеркала, с применением самого крупного шлифзерна, в нашем случае № 40 и воды (вся механическая обработка стекла ведется с применением воды). Я воспользовался вместо металлического кольца абразивным кругом диаметром около 50 мм, и необходимое углубление, около 0,4 мм получил менее, чем за час. Здесь нам придется отвлечься, чтобы объяснить, как определить необходимую глубину "ямы", которую нам придется вышлифовать. Эта величина называется стрелкой кривизны, и высчитывается исходя из диаметра зеркала D и фокусного расстояния F (и, соответственно, радиуса кривизны R), которое мы желаем получить. Углубление, или стрелка кривизны рассчитывается по формуле:

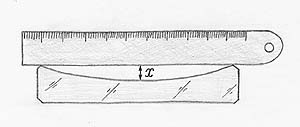

x = y2 / 2R ,

где "y" - полудиаметр зеркала,

| | а в процессе работы измеряется так. Нарезается некоторое количество узких ( 5 мм) полосок тонкой плотной бумаги, складывается стопкой и штангенциркулем измеряется толщина стопки. Толщина одной полоски бумаги вычисляется делением толщины стопки на количество полосок. Затем они укладываются стопочкой в центре углубления и прижимаются линейкой так, чтобы линейка не качалась, лишние полоски при этом удаляются из-под линейки. Затем считается количество полосок и вычисляется величина стрелки кривизны. |

Через стрелку кривизны определяется радиус кривизны зеркала, и, следовательно, фокусное расстояние. Углубление лучше не доводить примерно на 0,1 мм до расчетного, т.к. в процессе шлифовки оно может еще усилиться.

Обработка велась так: заготовка крепилась на поворотном столике между трех пробок, прикрученных шурупами. На лицевую поверхность ложечкой насыпался абразив № 40, обильно смачивался водой, и мокрым абразивным кругом (или кольцом) с хорошим нажимом совершались "штрихи" вдоль диаметра заготовки. Свободной рукой столик поворачивался, в среднем, после 3 ... 4 "штрихов" на угол 15 ... 30 градусов относительно оси. После срабатывания абразива, что заметно по звуку, переходящему с "хруста" на "шипение", добавлялась новая порция порошка с водой.

| | Первоначальное углубление около 0,4 мм я получил примерно за час работы, затем обрабатывал заготовку еще примерно 40 минут по хорде для получения более плавной поверхности, потому, что углубление быстрее всего получается в центре, а края отстают. Для ликвидации этого отклонения от грубой еще, но сферы и необходима обработка "по хорде", которую лучше вести кольцом слегка уменьшенного диаметра (около 0,3 D). В обоих случаях штрихи следует вести так, чтобы край шлифовальника не выходил за край заготовки, в противном случае возможно возникновение "завала края". С этим вредным явлением мы еще будем встречаться. |

Изготовление шлифовальника полного профиля

Изготовление металло-пластмассового шлифовальника из эпоксидной смолы очень хорошо описано в книге Л.Л.Сикорука "Телескопы для любителей астрономии", в обоих изданиях. Именно этой проверенной технологией я и воспользовался. Для изготовления шлифовальника, котрым велась вся последующая обработка зеркала вплоть до полировки, я использовал один из двух дисков, которые служили шаблонами при круглении.

Отчистим наш металлический диск от смолы и обезжирим бензином или растворителем. Затем заготовку уложим на ровную горизонтальную поверхность вогнутостью вверх. Вырежем кружок из полиэтилена и уложим на поверхность зеркала, смазанное каким-либо маслом, можно растительным. По периметру зеркала сделаем бумажный бортик так, чтобы он выступал над поверхностью зеркала на 3 ... 5 мм. Щель между полиэтиленовым кружком и бортиком замажем пластилином. После этого еще раз смажем все сверху маслом, чтобы не пристала смола, и зальем эпоксидкой, смешанной с отвердителем, до самого края. Осторожно уложим сверху наш металлический диск, предварительно хорошо поцарапав его с нижней стороны, и оставим все это на сутки.

После отвердевания смолы аккуратно разъединим нашу конструкцию и увидим металлический диск, покрытый слоем твердой смолы, грубо повторяющей форму вогнутой поверхности нашего зеркала. Большое число неровностей не должно нас смущать, большинство из них сошлифуются в процессе работы. Здесь я хотел бы обратить внимание на один нюанс. Если смола старая, либо в нее мало добавлено отвердителя, шлифовальник получится слишком мягким. В нем могут застревать зерна шлифпорошков и наносить глубокие царапины на поверхность зеркала! Так что следует позаботится о должном качестве эпоксидной смолы.

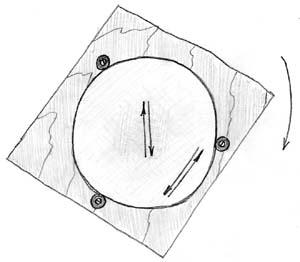

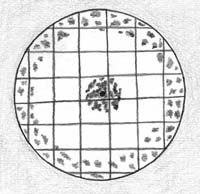

| | После затвердевания шлифовальника на его рабочей поверхности необходимо прорезать ножовкой по металлу сеть взаимно-перпендикулярных канавок через 25 ... 40 мм, в зависимости от диаметра. Канавки призваны улучшить циркуляцию абразивной суспензии и предохранить от крупных зерен абразива, которые будут проваливаться в них. Нужно только обязательно позаботиться о том, чтобы канавки были выполнены ассиметрично относительно центра шлифовальника, т.е. чтобы с центром диска не совпадал ни центр "квадратика", ни пересечение канавок. Иначе могут возникнуть зональнае ошибки, так как одни и те же "квадратики" будут чаще шлифовать одни и те же области на поверхности зеркала. |

Шлифовка зеркала

Шлифовка продолжается тем же номером абразива, что и обдирка. Задача на данном этапе пришлифовать зеркало к шлифовальнику, при этом их форма будет приближаться к сферической. При дальнейшей работе переход на все более мелкие номера приводит к устранению грубого мата и к еще более приближающейся к сферической форме поверхности, при правильных, конечно, приемах работы. Шлифовка ведется центральным штрихом длиной 1/4...1/3 диаметра зеркала. При этом столик поворачивается свободной рукой так же, как при обдирке, а зеркало (если оно находится сверху шлифовальника) поворачивается в противоположную сторону на угол, вдвое меньший. Таким образом достигается равномерная обработка по разным азимутам.

| | На рисунке показано направление центрального штриха и штриха по хорде. Я при притирке шлифовальника к зеркалу после обдирки работал в положении "зеркало внизу", активно применяя штрих по хорде, по мере достижения зеркалом и шлифовальником сферической формы, переходил на центральный. Дальнейшую обработку, включая полировку я провел в положении "зеркало вверху".

При шлифовке необходимо контролировать форму зеркала, его фокусное растояние и степень прошлифовки данным номером абразива.

Форму зеркала я контролировал в косо отраженном свете окна, люминесцентной лампы, т.е. источника равномерного рассеянного света. При этом "опущенные" зоны выглядели темными концентрическими кругами, а "поднятые" наоборот отличались лучшим отражением лучей. С зональными ошибками боролся изменением длины штриха и периодическим применением "эллиптического" штриха с выносом вбок на 1/5 ... 1/4 диаметра. |

Не буду подробно пересказывать эти приемы, так хорошо описанные в литературе, замечу только, что на своем опыте я убедился, что верный путь к успеху - это центральный прямолинейный, несколько укороченный (1/4 ... 1/3 D) штрих, плавные движения и хорошее качество абразивов, плюс - терпение, конечно!

Контроль качества поверхности на первом этапе производится визуально, но по мере применения все более мелких порошков приходится применять лупу, желательно 15 ... 20 кратную. При тонкой шлифовке я перешел на микроскоп, оборудованный окулярным микрометром, как это описывается в обеих книгах Л.Л.Сикорука.

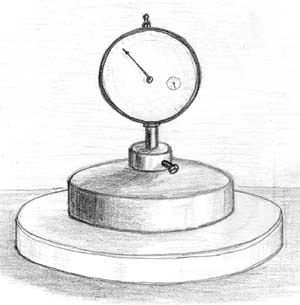

Контроль фокусного расстояния заключается в измерении стрелки кривизны, причем для удобства и большей оперативности я обзавелся простым сферометром, конструкция которого также была заимствована из книги "Телескопы для любителей астрономии" Л.Л.Сикорука (есть в обоих изданиях).

| | База сферометра, то есть диаметр его основания равен 80 мм. Принцип работы такого прибора прост: снабженный дисковым индикатором, он измеряет стрелку кривизны по диаметру своей базы, а затем по простой формуле делается пересчет ко всей поверхности.

Для сферометра с базой 80 мм эта формула: R = 800 / x, где R = 2 F - радиус кривизны зеркала, а x - показание индикатора в мм.

Сначала сферометр нужно установить на заведомо плоскую поверхность. Обратную сторону зеркала, если она обработана, для этой цели использовать рискованно, т.к. она может иметь слабую кривизну. Лучше, если это будет кусок толстого зеркального стекла. Затем шкала прибора устанавливается на "О", и сферометр переносится на лицевую поверхность нашего зеркала. Берется отсчет и вычисляется радиус кривизны, а через него и фокус. Этот сферометр удобен тем, что кривизну зеркала можно определять не только в центре, но и на средней зоне зеркала и даже на краю. На краю, конечно, погрешность возрастает, но, все же, можно судить в целом о форме зеркала, сравнивая кривизны его на разных зонах. |

На последних стадиях тонкой шлифовки на первое место выступает, конечно, испытание под микроскопом и в отраженном свете косых лучей. Еще раз напомню, что пониженными участками будут те, которые кажутся более темными, к тому же, на этих зонах обычно присутствует более грубый мат.

Необходимо добиваться равномерно обработанной поверхности, как зеркала, так и шлифовальника! Только в том случае, если их форма сферическая, они соприкасаются друг с другом всей поверхностью, а значит движения при шлифовке будут плавными, без рывков, а при осмотре поверхности будут выглядеть равномерно обработанными.

Несколько слов хочу сказать о царапинах. Конечно, они нежелательны, чтобы их избежать необходимо соблюдать чистоту, при тонкой шлифовке и полировке использовать только прокипяченую и отстоянную воду. Использование заводских абразивов, особенно микропорошков, резко снизит вероятность "посадить" царапину. Однако и заводские "минутники" нужно отмучивать.

Одна, две царапины, даже довольно крупные не испортят значительно качество изображения, даваемого зеркалом, а вот густая сеть царапин сделает его непригодным для работы. Здесь надо оговориться, что царапины шириной и глубиной в несколько микрон могут быть убраны полировкой, так как при полировке снимается слой стекла около 10 мкм.

Полировка зеркала

Полировка ведется на смоляном полировальнике при помощи водной суспензии полирита. Состав этого порошка - смесь окислов редкоземельных элементов, с преобладанием окиси церия. Полирит может обладать слабой радиоактивностью, поэтому следует соблюдать определенную осторожность при работе с ним, не допускать попадания его внутрь, тщательно мыть руки после работы и убирать рабочее место.

Важная роль отводится полировочной смоле. Ее можно приготовить самому из обыкновенного битума, который применяется в строительстве, и канифоли. Свойства смолы в значительной степени зависят от температуры, поэтому желательно выбрать для этой работы помещение с относительно стабильным "климатом". Приведу следующую таблицу:

Зависимость состава полировочной смолы от рабочей температуры| Канифоль, % | Битум, % | Рабочая температура, град.С | | 70 | 30 | 30 ... 35 | | 60 | 40 | 25 ... 30 | | 50 | 50 | 20 ... 25 | | 38 | 62 | 18 ... 22 | | 15 | 85 | 15 ... 20 |

|

Необходимо заметить, что эти значения являются ориентировочными, так как мы, вероятно, не будем знать марки битума, которым воспользуемся. Я, например, сварил смолу из равных массовых частей битума и канифоли, и она наилучшим образом работала в диапазоне температур от 19 до 23 градусов. Поэтому следует воспользоваться старым способом определения твердости смолы: если на поверхности остывшей смолы (при температуре, которая будет рабочей) ноготь большого пальца при сильном нажатии в течение 10 - 20 секунд оставит слабый след, смолу можно признать вполне пригодной. Однако это не исключает возможности повторного изготовления полировальника из смолы другого состава, если смола в работе покажет себя слишком мягкой или наоборот. Мне, удалось этого избежать, но не надо этого бояться. Полученный опыт всегда ценен, а знание свойств смолы пригодится при изготовлении параболического зеркала.

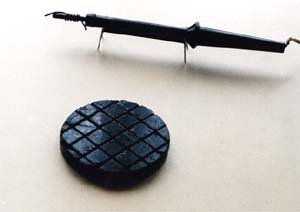

| | Смолу варят на медленном огне, она не должна закипеть! Затем ее необходимо профильтровать, чтобы удалить камешки и другие частицы которые могут поцарапать зеркало. Я делал это так: на электроплитке в баночке нагревал до расплавления кусочки канифоли, затем также кусочками клал битум и тщательно все перемешивал до получения однородной массы. Затем над ковшиком расстилал марлю в два слоя. Сверху выливал расплавленную смесь битума и канифоли и опять ставил на плитку. Следил за тем, чтобы смола не закипела, но была достаточно жидкой. Марлю осторожно вытаскивал, а профильтрованная смола оставалась в ковшике.

После этого расплавленную до консистенции жидкой сметаны полировочную смолу выливал в форму для полировальника. |

Форма готовилась аналогично отливке шлифовальника из эпоксидной смолы, зеркало также окружалось бумажным бортиком, только на его лицевую поверхность клался кружок из промокательной бумаги, а сверху еще кружок из алюминиевой фольги. Смола наливалась до краев бумажного бортика, и на ее поверхность клалось основание - металлический диск, выполнивший уже в свое время роль шаблона при круглении заготовки.

| | После застывания смолы бортик осторожно разрывался и полировальник с зеркалом разъединялись. Смола очень хрупка, поэтому все манипуляции с полировальником нужно выполнять осторожно. Теперь необходимо разделить поверхность полировальника на, так называемые, фасетки. Это нужно для того, чтобы каждая такая фасетка полировала поверхность независимо, а также для того, чтобы полировальник мог менять свою форму, в дальнейшем изменением этой формы мы научимся управлять.

Разделение на фасетки можно выполнить аналогично прорезанию канавок на поверхности шлифовальника ножовкой по металлу, только делать это необходимо очень осторожно и под мягкой струей теплой воды. |

Фасетки должны быть выполнены так же ассиметрично относительно центра полировальника. Я прорезал канавки паяльником со специальным наконечником из толстой медной проволоки.

| | Делал я это так, как рекомендуется в книгах Л.Л.Сикорука "Телескопы для любителей астрономии", т.е. сначала нарезал полоски бумаги по ширине будущих фасеток, затем обильно смачивал их водой и наклеивал в таком виде, с определенным зазором, сначала в одном направлении, а после "проплавления" между ними канавок - в перпендикулярном, и повторял прорезывание канавок. По ходу дела я подправлял паяльником небольшие дефекты на поверхности смолы. Неровности канавок - подправлял горячим наконечником, ямки на поверхности фасеток заполнял, капая с наконечника расплавленной смолой. Надо признать, что изготовление полировальника - довольно кропотливая работа, так что начинающему телескопостроителю рекомендую запастись терпением! |

| | Итак наш полировальник готов, но перед началом полировки его еще нужно отформовать.

Формовка производится так. Полировальник, подогретый в теплой воде, устанавливается на поворотном столике, и сверху мокрым зеркалом производятся штрихи как при шлифовке (характер движений при шлифовке и полировке одинаков). Желательно, чтобы перед началом формовки зеркало немного полежало на обязательно мокром (иначе прилипнет) полировальнике. Можно положить сверху небольшой груз. При этом твердые частицы, если они есть в смоле, "утонут" и не причинят зеркалу вреда.

Формовка производится, пока поверхность полировальника не станет гладкой и ровной, повторяющей форму поверхности зеркала. |

Теперь можно приступать собственно к полировке

| | Как я уже сказал, внешне полировка очень напоминает тонкую шлифовку, тот же характер движений, та же длина штриха 1/4 ... 1/3 диаметра зеркала. Так же необходимо соблюдать строжайшую чистоту и аккуратность. Полирит следует хранить в плотно закрывающейся баночке, залитым кипяченой, а еще лучше дистиллированой водой. Подмазывается полирит в еще меньших количествах. Для одно - двухчасового сеанса полировки достаточно его столько, сколько умещается на кончике кисточки. Но, так как у начинающего любителя возможен некоторый перерасход, лучше иметь некоторый запас. Во всяком случае для полировки 100 ... 150 мм зеркала хватит небольшого пузырька от лекарства.

Несмотря на то, что методика полировки многократно описана в литературе по телескопостроению, хочу обратить внимание начинающего мастера на несколько условий, которые позволят быстрее добиться успеха: |

- Чистота инструмента и рабочего места, применение отстояной кипяченой воды, а лучше дистиллированой.

- Прямолинейный штрих 1/4 ... 1/3 диаметра зеркала, плавные движения.

- Полировальник следует хранить в посудине под слоем воды, перед каждым сеансом полировки производить 15 - 30 минутную формовку: смазав полировальник полиритом, положить на него мокрое зеркало и оставить так, положив сверху груз (достаточно 1 кг).

- Наилучшие результаты даст контроль поверхности в слабый микроскоп, когда поверхность будет отполирована, никакие остатки матовости различимы не будут.

- Контроль формы поверхности на начальном этапе проводится аналогично, как при шлифовке - поверхность рассматривается в отраженном свете и определяется, на каких зонах полировка происходит менее эффективно. Также, как и при шлифовке - средство от "заваленного края" - укороченный до 1/5 ... 1/4 D штрих, против "подвернутого" - удлиненный и эллиптический. Впрочем я советую, если получился подвернутый край, оставить этот дефект до конца полировки, тогда можно будет убрать его быстро и без особых усилий. Завал края убирать гораздо хлопотнее, так как приходится сполировывать (или сошлифовывать) стекло по большой площади. Лучше предотвратить "завал", чем устранять его!

Полировка у меня заняла около 30 часов работы, фигуризация - 4 сеанса по 10 минут! Впрочем все по-порядку...

Придание зеркалу правильной сферической формы

К началу полировки я пришел с небольшим "завалом края" и "ямой" в центре. Это довольно типично, во всяком случае так говорят опытные телескопостроители. Поэтому я немного волновался, удастся ли "убрать" эти ошибки формы поверхности. К тому же, имелось несколько царапин, шириной 5 ... 7 мкм. Поэтому с самого начала я внимательно следил за ходом полировки. Когда зеркала стало равномерно "светлеть" по всей поверхности, а затем и царапины распадаться на отдельные "точки" и исчезать (это хорошо видно под микроскопом), я понял, что полировка продвигается удовлетворительно.

Чтобы предотвратить дальнейшее развитие завала края, я с самого начала применил укороченный штрих 1/4 ... 1/3 D. Периодически некоторое время использовал штрих "эллиптический" с выносом в сторону на 1/4 D , это рекомендуется для избежания зональных ошибок, которых, впрочем, мне избежать не удалось, как показали дальнейшие испытание поверхности теневым методом Фуко.

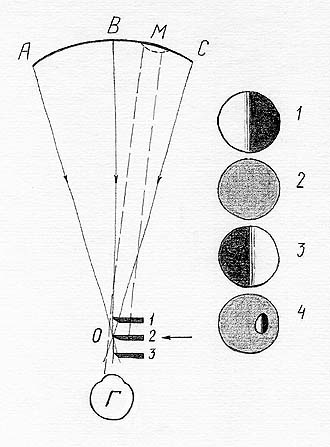

Принцип теневого испытания вогнутого зеркала ( по Д.Д.Максутову) | Принцип теневого испытания методом Фуко заключается в том, что в центре кривизны зеркала помещается точечный источник света, "искусственная звезда". Вблизи точки О пересечения отраженных лучей располагается глаз наблюдателя и непрозрачный экран - "нож Фуко". Глаз наблюдателя должен быть расположен так, чтобы ему было видно зеркало, равномерно "залитое" светом от искусственной звезды. Нож вводится в пучок отраженных лучей, и, в зависимости от положения ножа вдоль оси пучка, наблюдаются картины, показанные в правой части рисунка.

Положение ножа 1 называется предфокальным, положение 3 - зафокальным, в положении 2 нож пересекает фокус лучей, который в данном случае, при исследовании из центра кривизны, находится вблизи этого центра. В теневых приборах, где источник света совмещен с краем ножа, эти точки совпадают.

На рисунке: ABC - сферический фронт отраженных от зеркала лучей, O - точка пересечения лучей, идущих от зеркала, M - деформация сферического фронта, вызванная ошибкой на поверхности зеркала. Позициями 1, 2 и 3 отмечены теневые картины, соответственно: в предфокальном положении ножа, точно в фокусе, в зафокальном. Под номером 4 изображена картина при наличии на поверхности местного отклонения от сферы. Это, так называемый, теневой рельеф. |

|

Итак, для теневых испытаний зеркала нам понадобятся теневой прибор и подставка для зеркала.

| | Теневой прибор я сделал простой конструкции, воспользовавшись описанием и чертежами из книги М.С.Навашина, "Телескоп астронома любителя" (4 - е изд., М. 1979 г., стр. 404 - 405). К основанию из деревянного бруска прикреплены две лапы с регулировочными винтами. На стойке расположен осветитель, представляющий собой металлический цилиндр с отверстием. Внутри цилиндра размещен патрончик с лампочкой от карманного фонаря, так, чтобы спираль лампочки находилась напротив отверстия. На корпусе осветителя закреплен "нож Фуко" - лезвие безопасной бритвы. Первоначально я разместил его сзади корпуса, но затем перенес его вперед, постаравшись, чтобы расстояние от "звезды" до ножа было минимальным. Для моего длиннофокусного зеркала (910мм при световом диаметре 113 мм) это требование не очень жестко, однако при испытании светосильных зеркал, значительно ужесточается.

При испытании отверстие в осветителе закрывается кусочком фольги с отверстием порядка 0,1 мм (его можно осторожно проколоть острой иглой), это и есть - "искусственная звезда"! |

Прибор устанавливался на устойчивый стол, а зеркало - на подставку, которая была для него специально изготовлена.

| | Зеркало на подставке располагалось на расстоянии радиуса кривизны зеркала, равного удвоенному фокусному расстоянию. В моем случае это около 1,8 метра. Первоначально я проводил испытания в комнате, но затем был вынужден переместиться в кладовку, так как в комнате токи воздуха "волновали" изображение теневого рельефа и не давали его как следует рассмотреть, особенно, когда резкие неправильности поверхности исчезли, и картина стала значительно более "тонкой".

Для повышения устойчивости прибора и для того, чтобы надежнее работали винты, перемещающие головку прибора в двух взаимно перпендикулярных направлениях, на основание прибора я ставил груз весом в 1 - 2 кг, вдоль вертикальной оси головка перемещалась "на трении". Для питания лампочки использовался выпрямитель. |

Не скрою, что с самого начала работы над изготовлением зеркала я с нетерпением ждал момента, когда я воочию увижу, что же я "натворил". И надо сказать, что было на что посмотреть!

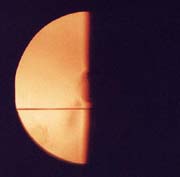

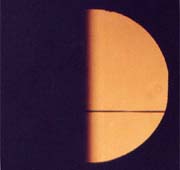

Предфокальное положение |

Теневой рельеф |

Зафокальное положение |

Рельеф на центральном снимке интерпретируется следующим образом: подвернутый край, в центре - "яма" окруженная крутым "валиком", а в центре "ямы" еще небольшая "горка", как в лунном кратере. "Квадратики" отпечатались от фасеток полировальника во время месячного хранения зеркала с полировальником в совмещенном виде (в емкости с водой). Перерыв в работе был связан с отъездом в отпуск, а затем с чрезвычайно жаркой погодой, сделавшей полировку проблематичной. Очевидно, что, борясь с завалом края и углубленной центральной зоной, я сполировывал стекло на большой площади средней зоны, вот она и опустилась ниже края и валика, образовавшегося вокруг "ямы". Осмотр поверхности под микроскопом показал, что зеркало наиболее хорошо отполировано от самого края до зоны в центре, занимающей сначала около трети диаметра, а затем уменьшившейся в размерах до 0,25 D. Видно было, что завал края я "поборол", а недополированная центральная область сужается. Поэтому я решил придерживаться принятого режима полировки, следя за формой поверхности во время теневых испытаний, а за качеством полировки в микроскоп.

Опытные любители знают, а начинающим, возможно, необходимо объяснить, что "ямы", "валики", "бугры", весь рельеф, видимый в сильно преувеличенном виде на теневой картине, на самом деле существует относительно вогнутой сферической поверхности и какой нибудь "бугор" является просто участком с меньшей кривизной, чем основная поверхность. Причем величина этих отклонений на заключительном этапе полировки сравнима с длиной волны света, а на "певоклассном" зеркале, как мы уже знаем, не должна превышать 0,07 мкм. Точное измерение этих отклонений достаточно сложно для начинающего, сравнимо с контролем параболического зеркала по зонам, поэтому наша задача состоит в получении "плоской" теневой картины или максимально приближающейся к "плоской".

Через два часа полировки зеркало при испытаниях уже выглядело так:

Предфокальное положение |

Теневой рельеф |

Зафокальное положение |

В дальнейшем валик в центре продолжал сужаться и наконец наступил момент, когда он исчез, исчезла и остаточная матовость в центре. Ее я перестал улавливать вблизи яркой лампы накаливания как призрачное сияние вокруг отражения волоска лампы. Однако под микроскопом видно было, что зеркало равномерно покрыто своеобразными "черточками", очень тонкими, но длиной в несколько мкм. По-видимому, это были микротрещины, находящиеся ранее под разрушенным слоем. Через несколько минут полировки от них не осталось и следа. Одновременно исчез валик и теневой рельеф стал практически неразличим. Казалось бы можно было праздновать победу! Однако, недостаток опыта чуть не сыграл со мной злую (а, может, не очень) шутку.

Первоначально я фотографировал теневые картины из "спортивного интереса" и как иллюстрации для будущей статьи. Оказалось, что это неплохой вспомогательный метод исследования зеркала. "Метод фокограмм", как назвал его наш выдающийся оптик Д.Д.Максутов, оказался более чувствительным и объективным, чем визуальный, особенно, если его тщательно исполнить. Даже я со своими скромными любительскими средствами и опытом посредственного фотолюбителя получил снимки достаточно информативные.

Снимал я фотоаппаратом "Зенит" со слабым телебъективом (F = 135 мм). При диафрагме "4" и пленке чувствительностью 200 ед. выдержки составили от нескольких секунд на начальном этапе, когда яркость теневых картин была достаточно высока, до двух минут ( ! ), когда были сполированы значительные неровности и рельеф стал очень "тусклым", без каких либо заметных деталей.

Полученные из лаборатории снимки рассеяли мое благодушное настроение, однако я вспомнил, что писал М.С. Навашин относительно слишком легкого получения сферы, и после недолгих раздумий решил, что пришла пора применить известные мне из литературы методы фигуризации. Мне кажется, что я правильно выбрал подрезку полировальника, подскоблив соответствующие зоны на нем. Причем определить ширину и расположение участков зеркала, подлежащих сполировыванию, было очень легко по фотоснимку.

Теневой рельеф перед ретушью |

Схема подрезки полировальника |

Готовясь к фигуризации, я постарался максимально повысить чувствительность испытаний, насколько это было возможно при имеющемся в моем распоряжении теневом приборе. Я заменил лампочку на более сильную, лезвие безопасной бритвы новым (на старом я обнаружил зазубрины), установил на основание прибора грузы, теперь я мог плавно винтами перемещать головку прибора с ножом, вводя его в пучок лучей. Как я уже писал, перенес испытание в другое помещение с более спокойной атмосферой. К ретуши приступил только после того, как стал уверенно различать рельеф, обнаруженный на фотографии.

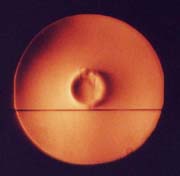

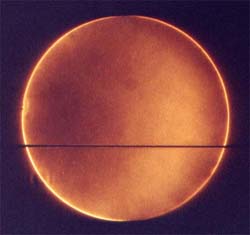

После четырех десятиминутных сеансов полировки, между которыми я наблюдал при испытаниях уменьшающийся рельеф, я не смог обнаружить каких либо признаков отклонений от сферы. Повторные тщательные испытания и контрольные фокограммы показали картину, почти не отличающуюся от плоской. Попытки измерить продольную аберрацию не увенчались успехом, аберрация так мала, что малейшее прикосновение к прибору нарушает плоский рельеф, переводя тень в левую половину зеркала или наоборот. Последние снимки теневых картин выглядели так:

Предфокальное положение |

Теневой рельеф |

Зафокальное положение |

Ну и, разве мог я удержаться, чтобы не сделать фокограмму "Мицаровского" 110 мм зеркала, имеющегося в моем распоряжении!

| | Зеркало имеет очень плавную форму и отклонение поверхности в сторону параболоида, что может даже улучшать качество изображения. Во всяком случае в моем телескопе оно превосходное.

Продольная аберрация, насколько я смог измерить ее моими скромными средствами - в пределах 2-х мм.

После завершения фигуризации и контрольных теневых испытаний, в том числе и фотографических, я сделал еще окулярную пробу. Надо сказать, что это дело довольно сложное для начинающего, требующее яркого источника света и "искусственной звезды" дифракционного размера, поэтому мое испытание было довольно грубым, направленным только на обнаружение возможного астигматизма. Заметных отклонений пред- и зафокальных изображений "звезды" (а для этого я в экранчике из фольги, закрывающем лампочку, сделал отверстие порядка 0,02 мм), от круглого, не обнаружил. |

На этом и решил остановиться.

Заключение

Как-то на Форуме "Звездочета" мне довелось встретить высказывание любителя, впервые собирающегося приступить к постройке телескопа. Он заявил, что "сейчас строить телескоп без автоматического наведения по обеим осям - вроде, неприлично"... Это высказывание заставило меня призадуматься. И дело не в том, что человек, начинающий с "автоматического наведения" скорее всего никогда не построит телескоп, в лучшем случае купит его за сумму, неприличную в стране, где абсолютное большинство людей в прямом смысле борется за выживание и никогда не позволит себе эти деньги "оторвать" от семейного бюджета. Я подумал о школьниках, молодых людях, которых подобное высказывание может отпугнуть от телескопостроения, этого интереснейшего и, не побоюсь этого слова, благородного увлечения. Бесспорно, и "приводы" нужны, и телескопостроение ушло далеко вперед со времен А.А.Чикина и М.С.Навашина. Но несомненно и другое: начинать нужно с малого и обязательно доводить начатое дело до конца!

Монтировка первого телескопа может быть простой, зеркало - не идеальным. Ничего! С опытом придет и мастерство и совершенство. В конце-концов, как сказал мой хороший знакомый, опытный любитель астрономии из Курска, Владимир Иванович Бирюлин: "Самый лучший телескоп - тот, в который мы наблюдаем".

Что касается изготовленного мной зеркала, то его еще предстоит алюминировать, затем оно займет свое место в моем самодельном "ньютоне". После этого оно будет испытано по звездам и при планетных наблюдениях. Надеюсь, что оно меня не разочарует. А приобретенный опыт пригодится мне при изготовлении 158 мм параболического зеркала. Заготовка ждет своего часа!

Надеюсь, что мой скромный опыт, которым я попытался поделиться в этом сборнике статей, поможет и вам, дорогие коллеги, избежать некоторых ошибок, укажет, на что нужно обратить внимание, позволит применить те методы работы, которые вам приглянулись.

Успехов вам, Друзья!

Список литературы

1) Д.Д.Максутов, "Астрономическая оптика". 2-е изд. Л."Наука", 1979.

2) Д.Д.Максутов, "Изготовление и исследование астрономической оптики". ОГИЗ, Л.-М., 1948.

3) М.С. Навашин, "Телескоп астронома-любителя". 4-е изд. М."Наука", 1979.

4) Д.А. Наумов, "Изготовление оптики для любительских телескопов-рефлекторов и ее контроль". М."Наука", 1988.

5) Л.Л. Сикорук, "Телескопы для любителей астрономии". 1-е изд. М."Наука", 1982.

6) Л.Л. Сикорук, "Телескопы для любителей астрономии". 2-е изд. М."Наука", 1990.

7) J.Texereau, "How to Make a Telescope". Willmann-Bell, Inc., 1984.

|